Ein Beitrag von

Ingo Pankoke

Leiter Forschungsinstitut FIM / Mehrwegsysteme, -verpackung und Leergutmanagement, Verpackungsprüfstelle

Versuchs- und Lehranstalt für Brauerei in Berlin (VLB) e.V.

Die zuverlässige Verfügbarkeit von Leergut in der richtigen Qualität ist ein wichtiges Thema für die Brau- und Getränkeindustrie. Vor allem Leergutdisponenten und Abfüllplaner müssen wissen, wie viele leere Kästen und Flaschen zur Verfügung stehen oder ob eine „Out-of-stock-Situation“ eintreten könnte. Das erzeugt Stress und unter Umständen sogar einen wirtschaftlichen Schaden. Die Digitalisierung von Mehrwegprozessen bietet hier ein deutliches Optimierungspotenzial.

Veröffentlicht am 13/09/2023Aktualisiert am 13/08/2024

Ein Beitrag von

Ingo Pankoke

Leiter Forschungsinstitut FIM / Mehrwegsysteme, -verpackung und Leergutmanagement, Verpackungsprüfstelle

Versuchs- und Lehranstalt für Brauerei in Berlin (VLB) e.V.

Im VLB-Fachausschuss „Logistik“ (Versuchs- und Lehranstalt für Brauerei in Berlin (VLB) e.V.) wurde 2019 das Thema „Leergutmanagement“ als Aufgabe für einen eigenen Arbeitskreis bestimmt. Ziele waren die Analyse von nicht-optimalen Leergutprozessen und die Prüfung der Gründe für fehlende Informationen bezüglich der Leergutbestände, die für eine Abfüllplanung erforderlich sind. Eines der wichtigen Ergebnisse des Arbeitskreises war die Feststellung, dass meist nur eine Pfandwertermittlung zu den Leergütern stattfindet – zur Abrechnung unter den an der Prozesskette Beteiligten. Es fehlt in der Regel ein Informationsfluss von Seiten des Getränkefachgroßhandels (GFGH) an die Getränkehersteller über die Anzahl, Art und Qualität des rückzuführenden Leergutes. Getränkehersteller können daher nur mit recht ungenauen „Leergut-Prognosen“ ihre Abfüllprozesse planen. So entstand die Idee, ein System zu entwickeln, welches diese fehlenden Informationen erfasst und weitergeben kann.

Aus früheren Projekten liegt zwar ein System vor, welches durch Nutzung von Transpondern in Getränkemehrwegkästen eine automatische Erfassung von Beständen einfach ermöglichen würde, jedoch sind Stand 2023 erst rund 2 Mio. Bierkästen mit entsprechenden RFID (Radio-Frequency-Identification)-Labeln ausgerüstet. Um sämtliche 200-300 Mio. Kästen mit einem Chip zu versehen, wird es wohl noch fünf bis zehn Jahre benötigen, wenn man kurzfristig mit einer groß angelegten „Nachrüstaktion“ starten würde. Somit kann diese Systematik kurzfristig keine Abhilfe beim eingangs geschilderten Problem leisten.

Anfang 2020 wurde dann im Rahmen eines Arbeitskreis-Workshops bei der Firma Wilms SCT ein Vorschlag für eine alternative Zwischenlösung präsentiert. Zentraler Gedanke dabei war es, die Paletten mit sortierten Getränkekästen, die der GFGH produziert, ebenso wie beim Vollgut mit einem Barcode-Label auszurüsten. Die befürchteten negativen Einflüsse durch Wind, Regen und UV-Strahlung, die für den nicht überdachten Leerguthof erwartet wurden, sollten durch einen ins Etikett integrierten RFID-Transponder eliminiert werden. Dieser Gedanke führte dann zu dem Forschungsprojekt „Di-Me-Pro“, was für „Digitalisierung von Mehrwegprozessen“ steht.

Mit den Kooperationspartnern Appelmann Getränke und Wilms SCT bewarb sich die VLB im Rahmen des Förderprogramms IGP um Fördermittel, die die Durchführbarkeit eines entsprechenden Forschungs- und Entwicklungsprojektes ermöglichen sollten. Der Antrag wurde dann zum 1. April 2021 bewilligt, und das Projekt wurde unter dem Förderkennzeichen 16GP10301 dankenswerterweise durch das Bundeswirtschaftsministerium (BMWK) gefördert.

Gestartet wurde das Projekt mit einer Bestands- und Prozessanalyse bei der Firma Appelmann, die als Pilotbetrieb Teil des FuE-Projektes war. Der komplett manuelle Sortierprozess auf dem Leerguthof ohne jede Infrastruktur führte zunächst zu einer Ernüchterung im Projektteam. Wie sollte ohne eine Stromquelle innerhalb von 50 m Umkreis und ohne Überdachung, die eine Installation eines RFID-Druckers in Reichweite ermöglicht hätte, eine digitale Erfassung von Paletten möglich sein? Die einzige Information, welche zur Sortierung vorlag, war eine Strichliste, über die die Anzahl der täglich sortierten Einheiten dokumentiert wurde. Schnell wurde klar, dass eine Entwicklung außerhalb der Norm erfolgen musste.

Da das sortierte Leergut mittels eines Gabelstaplers in den Leergutblock transportiert wird, wurde der Ansatz gewählt, auch die Erfassung der Leergutbestände durch den Gabelstapler bzw. den Fahrer durchführen zu lassen. Dazu wird den Sortierern eine Rolle mit „RFID-Klebefähnchen“ bereitgestellt. Zur besseren Orientierung wie viele Einheiten sortiert wurden, ist jedes Klebefähnchen mit einer fortlaufenden Nummer bedruckt (0001–9999). Wenn eine Einheit mit sortenreinen Kästen zusammengestellt wurde, erhält diese Einheit ein „Bornbinder-Sicherungsbändchen“, an welches dann manuell das RFID-Klebefähnchen angebracht wird. Der RFID-Chip hat zu diesem Zeitpunkt noch keine Information gespeichert.

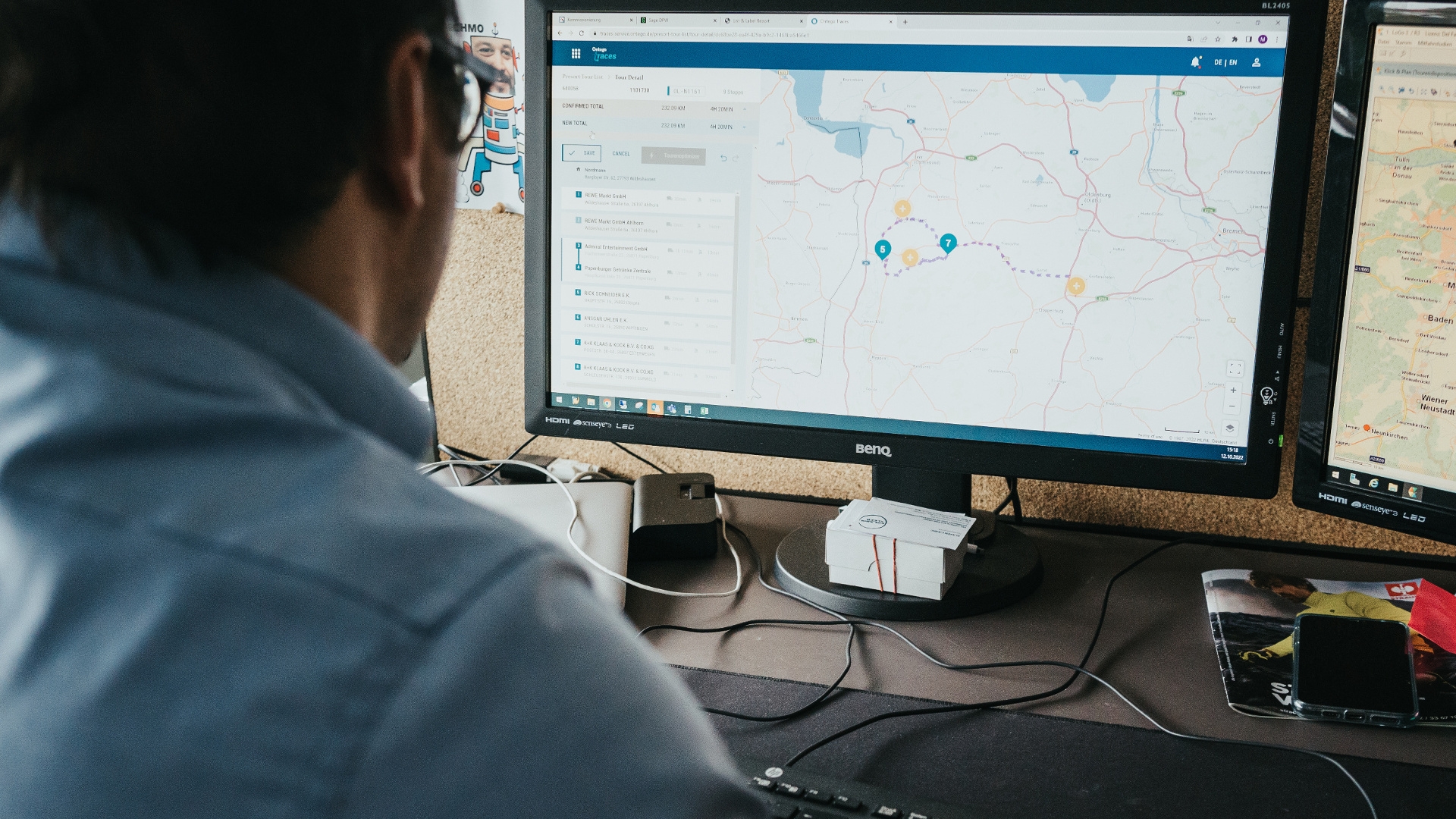

Auf der Gegenseite wurde der Gabelstapler mit einem RFID-Gerät ausgestattet, welches drei Lese-Antennen ansteuert. Die drei Antennen ermöglichen die Lokalisierung der Transponder zur rechten, linken oder mittigen Palettenposition auf der variablen Doppelklammer. Über einen ebenfalls am Stapler montierten Näherungssensor startet das RFID-Lesegerät bei Aufnahme einer Palette und die Erfassung der Transponder erfolgt automatisch. Über ein montiertes Touchscreen-Tablet kann der Fahrer dann der angezeigten Transpondernummer den jeweiligen Leergutartikel und die Anzahl der enthaltenen Leergutartikel zuordnen. Im Pilotbetrieb erfolgt die Erfassung der aufgedruckten Marke des Kastens (z.B. Gaffel oder Reissdorf), des Kastentyps (z.B. 20x0,5 oder 24x0,33) und die Menge an Kästen (in der Regel 32, 40 oder 48 Stück.). Die Kommunikation mit der Datenbank erfolgt via WLAN.

Die erfassten Informationen werden in eine Datenbank eingespeist, die so den aktuellen Bestand und die Bewegungsdaten zu den Ladeeinheiten mit den sortierten Gebinden ausgeben kann.

Da der Tablet-PC über ein GPS-Modul verfügt, können in einer Ausbaustufe auch die Koordinaten zu den jeweiligen Ladeeinheiten verbucht werden. So wird zukünftig nicht nur bekannt, welche Artikel sich auf dem Leerguthof befinden, sondern auch, wo genau sie eingelagert werden.

Ein weiterer wichtiger Baustein, der innerhalb des Projektes erarbeitet wurde, ist eine Vereinheitlichung der Leergutartikelnummern für „Standardpoolflaschen“ und deren einheitliche Bezeichnung.

Die Problematik besteht darin, dass Brauereien, die einheitliche neutrale Standardpoolflaschen verwenden, jeweils eine eigene Artikelnummer für diesen Leergutartikel vergeben. Es handelt sich aber bei allen um den gleichen Leergutartikel. Außerdem sind die Leergutartikelbezeichnungen in den Datenfeldern zum Teil recht unterschiedlich. Um aber die Bestände von gleichen Pfandartikeln über viele Unternehmen zusammenfassen zu können, muss die Benennung vereinheitlicht werden.

So wurde über den Arbeitskreis ein Vorgehen beschlossen, welches es der VLB für das Forschungsprojekt ermöglicht, für neutrale Standardpoolflaschen eine einheitliche Artikelnummer (GTIN) für die Standardflaschen zu vergeben. Dazu wurden aus dem Artikel-Nummernkreis der Logipack Pool GmbH, die auch Mitglied der VLB ist, 500 Nummern für die Vergabe durch die VLB reserviert (405947615000–405947615500). Die Flaschen wurden nach Form, Füllvolumen, Farbe und Mündungsart erfasst. Für jede Flasche wurde auch die Höhe, der Durchmesser und das Gewicht miterfasst. Aktuell sind 37 neutrale Standardpoolflaschen, die für die Abfüllung in Brauereien genutzt werden, in der Liste erfasst. Zusätzlich wurden noch sechs Dummy-GTINs definiert, die als Platzhalter für unsortierte Flaschen, die nicht genau bekannt sind, genutzt werden können. Die Liste steht frei zur Verfügung und kann auf der Homepage der VLB heruntergeladen werden. Alle Verwender der Flaschen können nun ihre individuellen Artikelnummern durch die einheitlichen Nummern ersetzen und in ihre Stammdatensysteme einpflegen. Der GFGH und Leergutsortierdienstleister können dann auf Basis dieser Nummern ihre jeweiligen Bestände an Flaschen erfassen und kommunizieren.

Der letzte Baustein des Projektes war die Prüfung der Nutzbarmachung von Daten aus Leergutrücknahmeautomaten. Dazu wurden zunächst Gespräche mit Herstellern von Rücknahmeautomaten geführt, um festzustellen, welche Daten im Rahmen der Pfandwertermittlung von den Sensoren erfasst werden und wie die Daten von den Automaten verarbeitet werden. Die einzelnen Flaschen werden über Parameter wie Form und Gewicht, aber auch über den Barcode des jeweiligen Artikels erfasst. Die Kästen werden über die Farbe und das Logo erkannt. Flaschen in den Kästen werden unterschiedlich erkannt. Zum Teil nur die Höhe, zum Teil auch die Farbe.

Insgesamt können moderne Automaten Informationen über Anzahl und Typ der Kästen sowie Informationen zur Vollständigkeit der Flaschen in den Kästen liefern. Allerdings ist dies immer nur eine „Momentaufnahme“, da die Inhalte der Kästen danach noch wieder verändert werden können und die Kästen selbst auch nicht sortiert werden.

Generell könnten konsolidierte Daten, die zum Beispiel aus mehreren Automaten einer Region zusammengetragen werden, einen Aufschluss über das „Rückgabeverhalten“ der Konsumenten generieren. Abweichungen vom normalen Rückgabeverhalten könnten dann ein Indiz für eine mögliche Störung bei der Leergutrückführung sein und diese frühzeitig erkennbar machen.

Auf Basis der Erkenntnisse aus diesem Forschungsprojekt wird nun die Erprobung der RFID-Erfassung für Leergutladeeinheiten in einem größeren Unternehmensverbund geplant. Im Rahmen des letzten VLB-Logistikfachkongresses konnten dazu bereits erste Gespräche geführt werden. Die Konzepterstellung erfolgte bis Ende 2023. Getränkefachgroßhändler, die konkrete technische Informationen zu dem System haben möchten, können sich gern an die VLB wenden.

Automatisierung

Ein Beitrag von Helmut Brunner

Qualitätssicherung

Ein Beitrag von Dr. Jürgen Hofmann

Auslieferlogistik

Ein Beitrag von Holger Wermke

Energetische Transformation

Ein Beitrag von Franz Haseidl